Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

높은 유전체 상수 게이트 유전체 및 금속 게이트 기술 (HKMG라고 함)은 무어의 법칙이 45/32 nm 노드에서 계속 될 수 있도록 허용합니다. 현재 HKMG 프로세스에는 두 가지 주류 통합 체계, 즉 "첫 번째 게이트"및 "백 게이트"가 있습니다. [게이트 "는 또한 교체 가능한 게이트 (이하 RMG라고 함)라고도합니다.이 프로세스를 사용할 때 높은 유전체 상수 게이트 유전체는 고온 단계를 통과 할 필요가 없으므로 VT 오프셋이 작고 칩의 신뢰성이 높아집니다. 따라서 업계는 고성능 칩을 제조 할 때 RMG 프로세스를 선택하는 경향이 있습니다. 그러나 RMG 프로세스에는 더 많은 프로세스 단계가 포함되며 더 많은 프로세스 어려움과 설계 제약 조건에 직면합니다. 평탄도는 달성하기가 매우 어렵습니다.

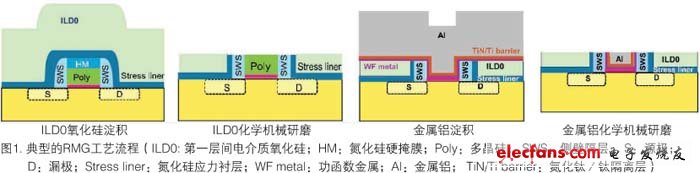

전형적인 RMG 공정 흐름에는 (그림 1) : 임시 폴리 실리콘 게이트 구조의 형성, 제 1 층간 유전체 (ILD0) 실리콘 산화물의 증착, 임시 폴리 실리콘 게이트가 완전히 노출 될 때까지 ILD0 화학적 기계적 연마의 증착. 에칭하면 폴리 실리콘 게이트가 제거됩니다. 극성, 작업 기능 재료의 증착, 금속 알루미늄의 증착 및 금속 알루미늄의 화학 기계적 연마. RMG 공정 단계 중 하나로서, ILD0 화학적 기계적 연마는 HKMG 구조의 부드러운 형성에 중요하다.

게이트 구조에는 매우 엄격한 치수 제어 (WIW 및 WID)가 필요하기 때문에 최종 연마 두께를 엄격하게 제어하는 프로세스가 부족하면 게이트 저항 변동 및 불충분 한 게이트 충전과 같은 일련의 공정 통합 문제가 발생합니다. 소스/배수 노출 등. 이러한 문제는 궁극적으로 칩의 성능을 손상시킬 것입니다. 칩의 탁월한 성능과 신뢰성을 보장하기 위해 제조 공정은 WIW, WID 및 WTW의 두께 차이를 엄격하게 제어해야합니다.

응용 재료는 ILD0 화학 기계적 연마 중 WIW, WID 및 WTW 두께 제어 문제를 해결하기 위해 Reflexion® LK 기계에서 3 단계 CMP 프로세스를 성공적으로 개발했습니다. 첫 번째 단계 (P1), 그라인딩은 대부분의 ILD0 유전체 재료를 제거합니다. 두 번째 단계 (p2)는 FA와 계속 연삭하고 게이트 영역에서 실리콘 질화물 층에 접촉 한 후 중지되고; 세 번째 단계 (P3), 게이트 영역의 실리콘 질화물 층이 완전히 마모되고 폴리 실리콘 게이트가 완전히 노출된다. 그림 2는 ILD0 cmp 동안 트렌치 영역에서 실리카 곡물 제거의 전체 과정을 보여줍니다.

실험 세부 사항

Applied Materials 'Refleation® LK Grinding Machine에는 5 개의 개별 구역에서 압력을 제어하는 Titan Contourtm Grinding 헤드를 사용하여 FA 연삭 디스크와 2 개의 표준 회전 분쇄 디스크가 포함됩니다 (그림 3). FA 그라인딩 디스크에는 Slurryfreetm 고정 연마제 릴과 3m의 Slurryfree P6900베이스 연마 패드가 장착되어 있습니다. Slurry Grinding 디스크에는 Dow Chemical Co., Ltd.가 제조 한 IC1010TM 연마 패드와 3M Company에서 제조 한 연마 패드 수리 브러시가 장착되었습니다. P1은 Cabot Corporation에서 생산 한 반 스퍼서 SS-12 실리카 슬러리를 사용합니다. P2는 FA 슬러리를 사용합니다. P3는 전용 슬러리를 사용합니다.

이 기사는 다른 프로세스의 성능을 평가하기 위해 단순화 된 게이트 구조 (그림 4)의 사용을 통합합니다. 게이트 영역의 구조는 상단에서 하단에서 : 실리콘 산화 실리콘/실리콘 질화물/폴리 실리콘/게이트 옥사이드/단결정 실리콘 및 [그루브 "는 게이트와 게이트 사이의 영역을 나타냅니다 (구조 : 실리콘 산화 실리콘). . .이 논문에서, 샘플의 일부는 웨이퍼의 세로 섹션을 얻기 위해 기계적 분할에 의해 얻어 진 샘플의 다른 부분은 초점 이온 빔 (FIB)에 의해 부분적으로 절단되어 세로 섹션을 노출시킨다.

결과와 토론

P3에는 비 선택적 슬러리가 필요합니다

P3 이후의 평탄도 요구는 매우 엄격하기 때문에, P3의 연삭은 비 선택적 슬러리를 사용하는 경향이있다. 슬러리는 질화 실리콘, 산화 실리콘 산화물 및 폴리 실리콘에서 상당한 연마율을 갖는다. 첫째, 질화 실리콘의 연삭 속도는 폴리 실리콘 게이트의 완전한 노출을 보장하기에 충분히 높아야합니다. 산화 실리콘의 연마 속도가 질화 실리콘 질화물 및 폴리 실리콘의 연마 속도보다 현저히 낮 으면, 그루브 영역이 상당히 볼록하고 과잉 연삭로 악화 될 수 있습니다. 폴리 실리콘의 연마 속도가 질화 실리콘 및 실리콘 산화 실리콘의 연마 속도보다 현저히 낮 으면 게이트와 트렌치 사이의 높이 차이는 불충분하거나 과도한 분쇄에 매우 민감합니다. 비 선택적 슬러리를 사용하면 다른 P3 밀링 시간으로 인해 게이트와 트렌치의 높이 차이의 변화가 줄어 듭니다.

P2 FA 프로세스는 P3 후 트렌치 산화 실리콘의 넓은 두께 차이를 감소시킬 수 있습니다.

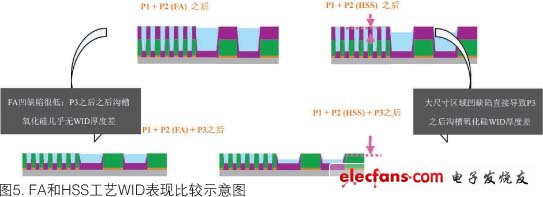

FA 프로세스는 직접 분쇄 얕은 트렌치 분리 (STI)에 널리 사용되었습니다. FA는 질화 실리콘 표면에서 선택적으로 정지하고 우수한 연마 평탄도 및 낮은 오목한 결함을 나타낼 수 있습니다. STI와 유사하게, ILD0의 연삭에는 질화 실리콘 표면의 정지 단계도 포함됩니다. 이 매우 낮은 실리콘 질화물 손실 및 매우 낮은 실리콘 산화물 홈 결손은 ILD0 연삭 공정에서 WIW 및 WID 두께 제어의 열쇠가됩니다. 게이트 밀도 영역에서, 작은 기능 크기로 인해, 오목한 결함은 일반적으로 FA 프로세스 또는 고도로 선택적 슬러리 (HSS) 연삭 공정에 관계없이 낮다 (도 5). 그러나 말초 영역에서 특징 크기는 50 미크론 이상에 도달 할 수 있으며, HSS 연삭 공정은 일반적으로 상당한 오목한 결함 (> 200?)을 생성하는 반면 FA 그라인딩 프로세스는 여전히 낮은 오목한 결함 (<50?)을 유지합니다.

따라서, FA 공정 및 HSS 프로세스 후 트렌치 실리콘 산화물의 두께 차이는 비교되고, 전자는 후자보다 상당히 낮다. P3은 비 선택적 슬러리를 사용하기 때문에 P2 이후의 고음색 결함은 P3 후 산화물의 넓은 두께의 높은 차이를 직접적으로 초래한다 (도 5). P3 후 넓은 두께의 차이는 웨이퍼의 종단 섹션의 SEM 사진에서 명확하게 볼 수 있습니다.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.